一、同步控制的工业需求与技术背景

在工程机械、冶金设备及自动化生产线中,多执行机构的同步运动是保障设备稳定性与精度的关键。传统同步方案如机械刚性连接或复杂电子控制系统,往往面临成本高、调试难等问题。HYDRAFORCE 同步阀作为液压系统中的核心元件,通过流体力学原理实现高效同步控制,成为工业领域的优选方案。

二、HYDRAFORCE 同步阀的核心工作原理

HYDRAFORCE 同步阀本质是分流集流阀的集成设计,兼具分流与集流双向功能。其核心结构包含对称布置的阀芯、进口节流通道及压力补偿机构,工作逻辑可分为以下三步:

1. 流量均分机制

当液压油从进口流入时,阀体内的对称节流孔将油液均分至两个出口,分别驱动液压缸或液压马达。以双缸系统为例,初始状态下两节流孔的液阻相等,确保两路流量一致,推动执行机构同步运动。

2. 负载自适应调节(动态补偿)

若某一侧负载变化导致压力失衡(如左缸负载减小、速度加快),该侧出口压力下降,触发两大补偿动作:

节流压差增大:左节流孔前后压差升高,短时内流量增加;

阀芯位移调节:压差变化推动阀芯向低压侧移动,减小该侧出口开度,同时增大对侧开度,*终恢复流量平衡。

此过程通过滑阀芯的动态位移实现毫秒级响应,确保双缸速度偏差控制在极小范围。

3. 双向集流同步

当系统反向运动时,同步阀切换为集流模式:两路油液汇合返回油箱,阀芯通过同样的压力敏感机制,确保合流时的流量均衡,实现双向运动全程同步。

三、HYDRAFORCE 同步阀的技术优势

结构简洁,可靠性高

无复杂电子元件,纯机械液压控制,减少故障点,适应恶劣工况。

负载不敏感特性

即使两缸负载差异显著(如 3:1),仍能保持速度同步,避免传统方案中 “负载轻者先动” 的问题。

双向高精度

分流与集流精度一致,同步误差通常小于 2%,优于多数机械同步方案。

集成化设计

可集成单向阀、压力补偿器等元件,简化系统管路,降低安装成本。

四、应用场景与注意事项

典型应用:

工程机械(挖掘机动臂同步、起重机支腿调平);

冶金设备(轧机液压缸同步);

物流机械(升降平台双缸同步)。

使用要点:

*小流量阈值:当系统流量低于阀的额定*小值时,补偿机制失效,需匹配合适规格;

安装刚度:确保阀体与油路刚性连接,避免因振动导致阀芯卡滞;

密封与清洁:液压油污染度需控制在 NAS 10 级以内,防止节流孔堵塞。

HYDRAFORCE 同步阀通过流体动态补偿原理,在无需外部传感器的前提下,实现了工业设备的高效同步控制。其兼顾性能与成本的特性,使其成为中高压液压系统的理想选择。未来,随着材料与制造工艺的进步,同步阀的精度与响应速度有望进一步提升,为工业自动化提供更坚实的基础。

HYDRAFORCE海德福斯

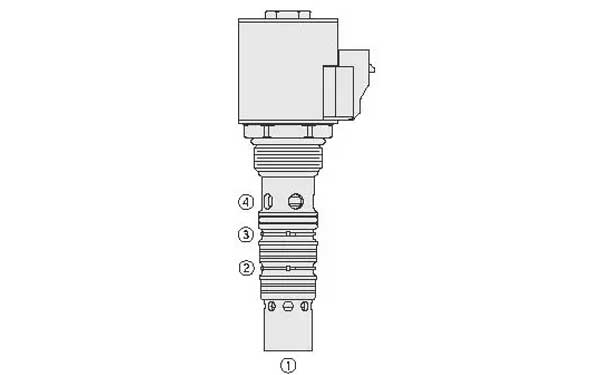

HYDRAFORCE海德福斯 海德福斯HYDRAFORCE电磁阀SPCL10-32

海德福斯HYDRAFORCE电磁阀SPCL10-32 海德福斯HYDRAFORCE电磁阀SP08-47C

海德福斯HYDRAFORCE电磁阀SP08-47C 海德福斯HYDRAFORCE电磁阀SPCL16-40

海德福斯HYDRAFORCE电磁阀SPCL16-40

1262827130

1262827130